Los automóviles usados con un cuidado inadecuado están cubiertos de corrosión. A veces, si este problema no se resuelve a tiempo, se requiere un reemplazo completo de partes individuales del cuerpo. En este caso, sin trabajos de soldadura no es suficiente. Y la soldadura de carrocería de autoservicio requiere habilidades y al menos un poco de experiencia.

Para la soldadura con una carrocería de automóvil, la opción más apropiada es utilizar una máquina de soldadura semiautomática. Esto le permite trabajar con cualquier grosor de material: de 0,7 a 4 mm. En este intervalo, se ajustan como, por ejemplo, alas más delgadas y espigas poderosas.

Contenido

- 1 Métodos de unión de elementos en soldadura automotriz.

- 1.1 Apareamiento trasero

- 1.2 Unión solapada

- 1.3 Remaches electricos soldados

- 2 Tipos de soldaduras

- 2.1 Sólido intermitente

- 2.2 Sólido

- 2.3 Punteado

- 3 Lugar de sutura

- 4 Preparación de material para soldadura.

- 5 Ajuste de la corriente de soldadura

- 6 Ajuste de las perillas

- 6.1 El primer caso

- 6.2 segundo caso

- 6.3 Tercer caso

- 6.4 El cuarto caso.

- 7 Posibles problemas en el funcionamiento de soldadura semiautomática.

- 7.1 Selección actual incorrecta

- 7.2 Mal ajuste de la pinza en el mecanismo de alimentación.

- 7.3 Bajo consumo de gas

Métodos de unión de elementos en soldadura automotriz.

Diferentes unidades y opciones para reparar la máquina utilizando trabajos de soldadura sugieren un enfoque diferente para la interconexión de los nuevos insertos con el cuerpo anterior. Considere las tres formas principales de instalar metal latok.

Apareamiento trasero

La soldadura de una carrocería de automóvil con un dispositivo semiautomático se realiza con mayor frecuencia utilizando una junta a tope. De esta manera no se crea engrosamiento adicional innecesario en el cuerpo. Este método se utiliza para soldar parches o insertos pequeños que no están sujetos a una gran resistencia a la tracción.

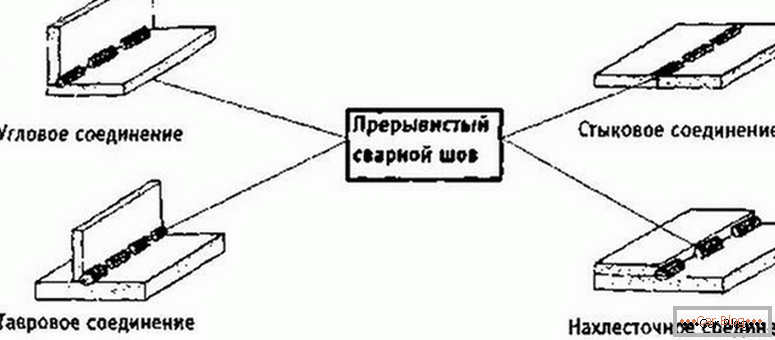

Tipos de conexión

Antes de trabajar con parches, puede quitar los chaflanes de los lados, que están planeados para ser soldados.

Si el grosor de la lámina es de hasta 2 mm, puede hacerlo sin chaflanes. Este método de emparejamiento requiere un ajuste más minucioso de la pieza soldada y la sección preparada de la carrocería. Las separaciones deben reducirse al mínimo, e idealmente debe prescindir de ellas. El método se suele utilizar para elementos faciales externos.

Al realizar esta operación, el soldador debe tener una calificación suficientemente alta.

Soldadura a tope

El trabajo se realiza con el uso de una costura de puntos sólidos. Los resultados de alta calidad no requieren un alisado que requiera mucho tiempo y un pelado prolongado. A veces hay suficiente masilla y lechada. Las hojas más gruesas de hierro son más fáciles de soldar, y también pueden soldarse con una costura de punta sólida. La cocción de láminas delgadas es más difícil.

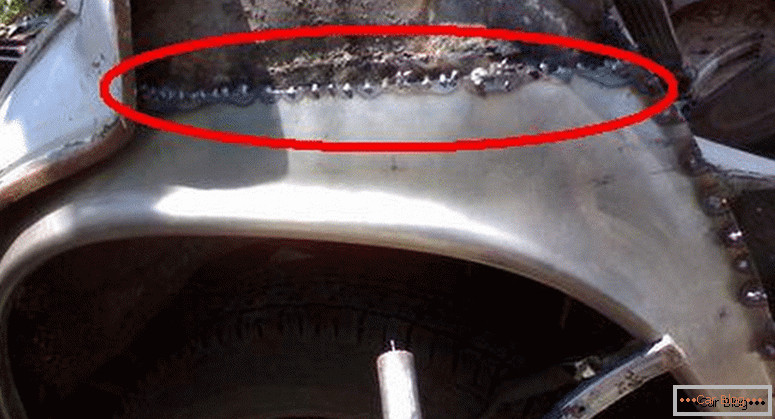

Junta de vuelta

Tal conexión es la más simple y, por lo tanto, se ha generalizado entre los soldadores automotrices. Entonces, una de las piezas de metal se superpone a la otra, mientras que el agujero está completamente bloqueado, que debe ser parchado.

Superposición de soldadura

El método es adecuado para la soldadura de estructuras de potencia: umbrales, largueros, etc.

Remaches electricos soldados

Tal método es más bien una especie de superposición. Sin embargo, es similar a la soldadura por puntos. Se utiliza activamente en soldadura automotriz. Por ejemplo, se utiliza para instalar nuevas alas, almohadillas de refuerzo en el bastidor del cuerpo.

Tipos de soldaduras

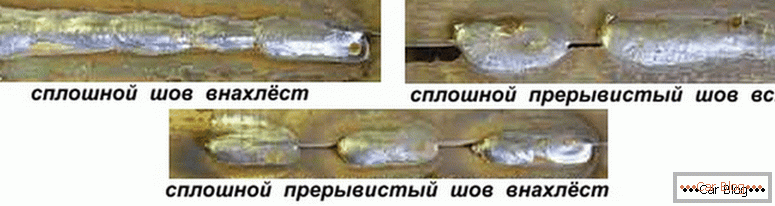

A pesar de los métodos de acoplamiento, en cada caso la tecnología de soldadura con una máquina semiautomática implica el uso de varios tipos de costuras. Hay tres opciones populares de costura:

- sólido

- punteado

- sólido intermitente

Tipos de puntadas

Cada uno de ellos puede superponerse en cualquiera de los métodos de pareja, tanto en las superposiciones como en las juntas a tope.

Ver también: ¿Qué hacer si los faros se empañan dentro?Sólido intermitente

Dicha costura es una alternancia periódica de secciones continuas y fracturas sin metal. El artista selecciona intervalos del relleno de forma independiente. Esto se hace para no "tirar" el metal del elemento soldado o la estructura del bastidor en el automóvil.

En este caso, se reduce el sobrecalentamiento de las láminas, lo que contribuye al no cambio de las propiedades físicas de la aleación de acero a partir de la cual se fabrican las piezas.

Sólido

Puede tener la forma de “vertido” continuo en metal fundido y también parece una gran cantidad de soldaduras por puntos, ubicadas muy cerca una de la otra. Este método casi no tiene uso en el diseño automotriz. Aunque se puede utilizar con casi cualquier grosor de metal.

El uso de tal costura reduce la "elasticidad" de toda la estructura. Las grietas por fatiga también pueden ocurrir durante el funcionamiento de la máquina.

Punteado

El nombre habla por sí mismo. La soldadura con una máquina semiautomática y la unión de láminas de metal se realiza con la ayuda de puntos soldados, que se distribuyen a lo largo de la línea de acoplamiento en un intervalo específico. La distancia entre dichos puntos se establece por necesidad tecnológica y puede ser desde varios centímetros hasta varios milímetros.

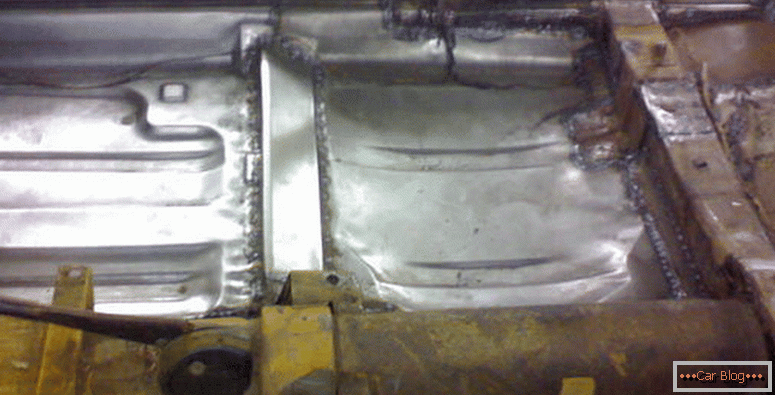

Lugar de sutura

El trabajo puede ocurrir en diferentes planos:

- "soldadura superior" horizontal;

- "soldadura inferior" horizontal;

- costura vertical

Lo más conveniente es la opción con soldadura "top". En esta posición, la costura está completamente llena, llenando todos los huecos y huecos. Opción menos conveniente para el trabajo vertical. En este caso, debe asegurarse de que el metal no fluya por la costura.

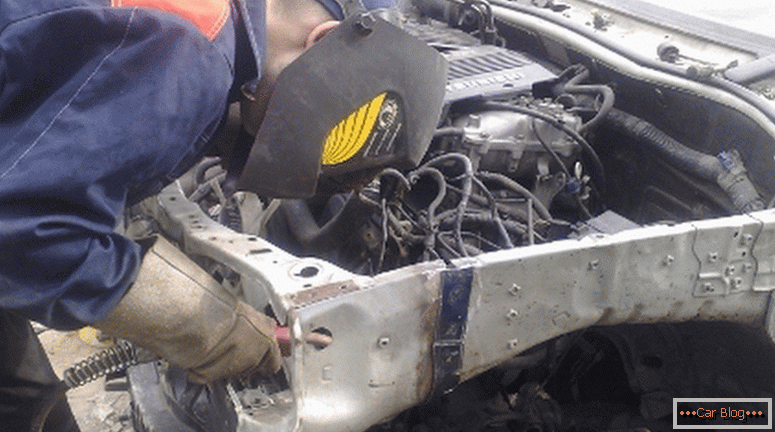

El método más difícil de soldadura consiste en "trabajar desde abajo".

Con esta posición, la costura se obtiene debajo de los elementos de acoplamiento y constantemente tiende a fluir hacia abajo. Por lo tanto, debe tener la habilidad de trabajar en tal posición para no perjudicar la calidad de la soldadura.

Preparación de material para soldadura.

Antes de iniciar cualquier soldadura, deberá preparar la superficie. Para ello, se limpia de todo tipo de contaminación:

- trazas de corrosión;

- Capas de pintura e imprimación, incluido el envío;

- capas de recubrimiento de protección y conservación;

- Todos los tipos de lubricantes.

La presencia de tales sustancias puede reducir la calidad de la costura superpuesta o evitar completamente el paso de la corriente a través del circuito.

También se producen otros efectos negativos:

- el gas que se forma al quemar residuos combustibles puede crear una estructura de soldadura porosa y de mala calidad;

- tales gases pueden "expulsar" el metal desde el punto de soldadura, lo que resulta en un agujero, y el metal fundido, las salpicaduras, pueden causar quemaduras;

- la contaminación emite una gran cantidad de humo, que puede provocar envenenamiento por productos de combustión o provocar un incendio.

Las superficies deben encajar perfectamente.

Seguridad en el trabajo

Para este propósito, se utilizan varias abrazaderas y cierres. También se permite la fijación temporal con pernos o tornillos.

Ajuste de la corriente de soldadura

Para los soldadores principiantes que no trabajaron con láminas delgadas de menos de 1 mm, es recomendable practicar no sobre las superficies de trabajo del automóvil, sino realizar soldaduras experimentales de piezas delgadas innecesarias.

Es necesario cumplir con las medidas de seguridad cuando se suelda en el automóvil:

- ya que las hojas experimentales no necesitan tomar muestras galvanizadas, ya que las parejas serán venenosas;

- es imposible trabajar con una corriente de aire o viento fuerte, ya que esto hace que el gas salga de la zona de soldadura, lo que reducirá la calidad del trabajo o lo hará completamente impracticable.

La magnitud de la corriente de soldadura es directamente proporcional al espesor del metal. Para hojas de pequeño espesor, deberá configurar la corriente en el rango de 40-60 A.

La mayoría de los reguladores actuales en dispositivos semiautomáticos no tienen una graduación absoluta, sino relativa. Por lo tanto, el indicador de corriente exacta deberá verificarse de acuerdo con las instrucciones.

La exactitud de la corriente seleccionada mostrará la calidad de la soldadura. La tensión diferente en la red eléctrica afecta los parámetros de salida del dispositivo. Por lo tanto, el ajuste del aparato se lleva a cabo en mayor medida mediante la selección experimental de las posiciones de los botones de ajuste.

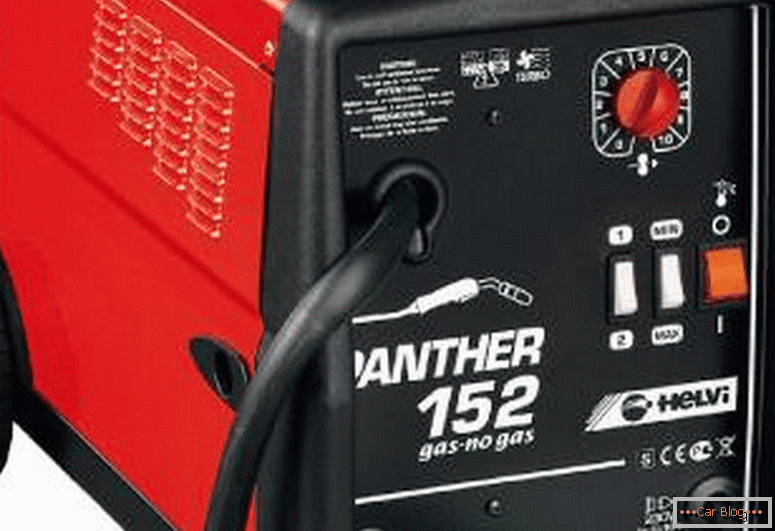

Ver también: protección anticorrosión de la carrocería.Ajuste de reguladores

Un ejemplo sería un dispositivo semiautomático. Helvi Panther 132. Cuenta con tres reguladores que afectan el parámetro actual. Dos interruptores tienen solo dos posiciones: "1" y "2" en la primera, "min" y "max" en la segunda. El tercero regula suavemente la alimentación de alambre. Y la velocidad a la que se alimenta el cable depende de la cantidad de corriente. Esto significa que el dispositivo regula independientemente la corriente dependiendo de la alimentación de alambre.

Dispositivo semiautomático de soldadura automática.

Como ejemplo, puede establecer la configuración de este semiautomático para diferentes grosores del metal que se va a soldar. Una hoja delgada "bien cocida" en los ajustes: "1", "max", y el ajuste suave estaba en "7" Hojas gruesas para probar la instalación: "2", "max", "8".

Durante el trabajo con un dispositivo semiautomático puede haber varios resultados de soldadura. Dependiendo de la fuerza actual, puede obtener los siguientes resultados:

El resultado de la soldadura con diferentes corrientes.

Primer caso

La corriente es demasiado pequeña, por lo que no se propaga el metal sobre la superficie, y la parte no se calienta, lo que dificulta el acoplamiento. Resulta la ausencia de "fracaso". Necesidad de aumentar la corriente.

Segundo caso

La corriente se ajusta adecuadamente, el metal se propaga suficientemente y el calentamiento de la parte soldada es notable. En el reverso de la hoja se nota una pequeña gota de metal.

Tercer caso

La corriente es mayor que el valor permitido. La caída derretida del cable es demasiado "resbalón". En el otro lado hay una gran gota obvia de metal fundido.

Cuarto caso

Un exceso significativo de la corriente permisible hasta tal punto que se forman quemaduras de extremo a extremo. Requiere una reducción significativa de la fuerza actual hasta que aparece una pequeña gota sin quemarse.

Posibles problemas en el funcionamiento de soldadura semiautomática.

No todo el trabajo se realiza en el modo normal. Debido a errores operacionales o equipo defectuoso, pueden ocurrir situaciones anormales.

Selección actual incorrecta

Cuando la corriente es demasiado alta, hay quemaduras en el metal. También puede formar una gota de alambre fundido que sobresale de la punta de cobre. Si ocurre tal situación, la alimentación de alambre adicional puede provocar una rotura cuando sale del alimentador.

Mal ajuste de la pinza en el mecanismo de alimentación.

Si el paso del cable a través de la punta de cobre se bloquea, se rompe en el alimentador. Esto indica demasiada carga aerodinámica. Con el ajuste adecuado, el cable se desliza, en lugar de romperse. Este evento indica lo contrario: la fuerza de sujeción no fija suficientemente el cable.

En este caso, puede ocurrir un "agarre" en la punta, y no se relaciona con la magnitud de la corriente instalada.

Los mismos resultados suceden cuando la alimentación del alambre es demasiado lenta.

Bajo consumo de gas

En tal situación, es necesario ajustar correctamente la caja de engranajes. Puede concentrarse en el consumo aproximado de 8-10 litros por minuto con un diámetro de alambre de 0,8 mm. Aunque el manual para dispositivos semiautomáticos propone poner hasta 3 litros, pero en la práctica esto no es suficiente.